חיידקים, רגולציה ופסי ייצור – מקרי הסלמונלה בתעשיית המזון

בחודשים האחרונים הסלמונלה מככבת בחדשות יצרניות המזון בישראל, והעלתה לסדר היום את החשיבות הקריטית של תחום האיכות. משרד הבריאות אמון על מתן אישורי ייצור ושיווק של מוצרי מזון בישראל. האישורים מבוססים על תקני אבטחת איכות בין-לאומיים מחמירים, ותהליכי בקרת איכות סדורים וקפדניים. החברות השונות משקיעות משאבים במשך שנים רבות כדי למנוע משברים; אך אירועי הסלמונלה האחרונים מצביעים בוודאות על אתגרים משמעותיים בניהול האיכות בחברות ובאכיפה של הרגולטור. השאלה שצריכה להישאל היא, כיצד אפשר לקחת קדימה את תהליך אבטחת האיכות, ולהגיע ממצב של "כיבוי שריפות" ופעולות מתקנות – למצב שבו תהליך של פעולה מונעת (Preventive Action) קיים ומוטמע מספיק כדי למנוע את הישנות הבעיה בעתיד?

טיב הטמעת ה-CAPA (ראשי תיבות של Corrective Action, Preventive Action) והאפקטיביות של הטמעה זו היא אחת הבעיות המהותיות בעולם אבטחת האיכות, ובמיוחד בתחום הבריאות. משרד הבריאות בארץ וה-FDA (מנהל המזון והתרופות האמריקאי) אמונים על הגנת הצרכן בתחום המזון והתרופות; לכן ניתן להקביל את המתרחש בתעשיית המזון לעולם חברות התרופות, שהוא דומה לו ואף מחמיר ממנו. עולם התרופות ידוע בחוקיו הנוקשים, שכן שיווק תרופות שאינן עומדות בסטנדרטים מחמירים יכול להוביל לפגיעה ממשית בבני אדם.

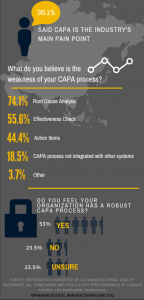

מסקר שנעשה בקרב 131 חברות תרופות שונות בארה"ב עולה, כי טיב הטמעת ה-CAPA היא אחת הבעיות המרכזיות בתחום אבטחת האיכות. בתוך כך 74.1% מהחברות העידו, כי הבעיה העיקרית בתחום זה היא בניתוח וזיהוי שורש הבעיה (Root Cause Analysis). למעשה, זהו התהליך שצורך את המשאבים הגדולים במסגרת ה-CAPA:

Figure 1: Pharmaceutical Manufacturing: Pharmaceutical Quality & Compliance Management Survey

* האחוזים בתרשים מתייחסים לאחוז החברות, שהצביעו על בעיה כלשהי. לדוגמה, 74.1% מהחברות הצביעו על בעיה ב-Root Cause Analysis.

בנוסף, תהליכי אבטחת האיכות המתבצעים בחברות הופכים למורכבים יותר ויותר, הדרישות מגופי הבקרה הפנימיים בתחום ה-compliance מתרבות – ועלויות האיכות עולות בהתאם. כך, כמות הדרישות מגופי הבקרה הפנימיים בתחום ה-compliance הכפילה את עצמה מאז שנת 2000, ומספר מכתבי האזהרה ששלחה ה-FDA לחברות פרמצבטיות עלה פי שניים בעשור האחרון. בהתאמה, בהיבט הכלכלי, עלות הפעולות המתקנות שהמפעלים ביצעו בעקבות מכתבי האזהרה צמחה פי עשר בשנים האחרונות, דבר המעמיד את החברות בפני דילמה כלכלית. ד"ר אביגדור זוננשיין, עמית מחקר בכיר במרכז למצוינות תעשייתית, מוסד שמואל נאמן בטכניון, כותב, כי בימי ממשלת רבין השנייה הונהגה בישראל תוכנית לאומית לקידום איכות ומצוינות. במסגרת התוכנית נערך מחקר שבדק את עלויות האיכות במשק הישראלי; נמצא בו כי 25% מהתל"ג במשק מבוזבז על אי-איכות. כלומר, ישנה השקעה רבה בתיקון תקלות והשקעה בבדיקות – במקום במניעת כשלים ובבקרת תהליכים בטרם המוצר יצא אל השוק, או לפני שחומרי הגלם החלו בכניסה אל תהליך הייצור עצמו. זהו מקור עצום של משאבים, שיכולים היו להירתם לתיקון תקלות והשקעה בבדיקות לאיתורן, וכך לתרום לצמצום העלויות ולשיפור הרווחיות של הארגון והפריון במשק. אירועי איכות יכולים אף להיגרם מתהליכים מורכבים ומאי פישוט בתחומי המפעל; ככלל, ככל שהתהליכים בתחומי המפעל מורכבים (complex) יותר, הסיכוי לבעיות בתחום האיכות גדל. השימוש בכלי ה-CAPA מסייע לנהל את פישוט התהליכים בארגון, לזהות את הבעיות המתעוררות במהלך התהליך ולפתור אותן. ברמה הפרקטית ישנה רשימה של מספר צעדים רלוונטיים שנועדו לטפל במורכבות, וכך למנוע עלויות נוספות. פעולות אלו יכולות לכלול צמצום ופישוט של מספר המק"טים, פישוט פורטפוליו של מוצרים, ועוד; זאת כדי להפחית את הסיכון שב-non-compliance, כלומר באי-היענות לדרישות מגופי הבקרה, ולהפחתת הכשלים ב-CAPA. לדוגמה:

1. ניתוח סיכונים: איסוף מידע על המורכבות בארגון, תוך שימוש במנגנוני פיקוח האיכות, במנגנוני שרשרת האספקה ועוד

2. פיתוח תוכנית פעולה לפישוט הפורטפוליו: צמצום מספר המק"טים, שינוי תהליכי עבודה, ועוד

3. כימות עלות המורכבות: הכרה בחשיבות העסקית של שינוי, לאחר זיהוי יתרונות העלות והרווח בהפחתת המורכבות

4. עבודה צוותית בארגון: קישור בין שרשרת האספקה, הייצור והרכש עם רגולציות המחקר והפיתוח (R&D) ועם השיווק והמכירות – כדי ליצור איזון נכון ביניהם

5. איתור המורכבות וניהולה באופן שוטף לכדי פישוט: יש לוודא שמנגנוני הפיקוח הבסיסיים בארגון מאתרים את המורכבות בו, באופן רוחבי, כדי לבקר ולנטר את המורכבות לכדי פישוטה וטיוב התהליכים

מרכיבי רשימה זו אינם מתאימים בהכרח לכל חברה, אך עקרונותיה נכונים. ואולם, רוחבו של נושא ה-CAPA מחייב התמקדות. אם ניקח את ממצאי הסקר שצויין לעיל ונפעל לפיהם, הרי שההתמקדות בתחום ה-CAPA תיצור את האפקט הגדול ביותר שישפיע על הארגון בתחום האיכות.

כאמור,CAPA מתחלק במהותו לשני תחומים מרכזיים:

– Corrective Actions: בתחום זה, חברות יכולות וצריכות לעשות שימוש בכלים ומתודולוגיות סדורות של ניהול פרוייקטים. המטרה היא להבטיח שכל בעיה שמתגלית מטופלת בזמן ובאופן הנדרש, עד לסגירתה; וכן, שכלל הפעולות הפתוחות לטיפול מנוהלות, ולא "נופלות בין הכיסאות".

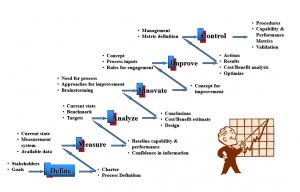

– Preventive Actions: מתודולוגיית Six Sigma היא אחת המתודות המקובלות בתחום, ונועדה לשם צמצום השוֹנוּת בתהליכים ולשם פתרון בעיות. ברוב הפעמים ישנו שימוש ב-Six Sigma ובחמשת השלבים של ה-DMAIC; כלי הטיובDMAIC הוא הכלי המרכזי שנמצא בשימוש פרויקט ה-Six Sigma. בתרשים הבא ניתן לראות את השימוש ב-DMAIC, ואת חמשת שלביו העיקריים:

Figure 2: Using DMAIC while employing Six Sigma Methodology

לסיכום, מפעלים וחברות רבים בהחלט משקיעים במהלך השנים משאבים הנוגעים לאיכות ולאבטחתה. אך מעבר למשברים שעלו בנושא לאחרונה, תחום האיכות דורש תפעול ותחזוקה תמידיים: עלותו של אירוע איכות היא עצומה, ועלולה לכלול השמדה של תוצרי קו ייצור, עצירת הייצור במפעל, איבוד מכירות למתחרים, איבוד נתחי שוק, ועוד. לכן, התוויית איכות בתוך המפעל היא מרכזית וחשובה, וכרוכה בתרבות ארגונית של מצוינות באיכות, תוכניות עבודה הנוגעות לאיכות, תהליכי איכות ובקרה שוטפים, פישוט תמידי של תהליכים, ופעולות ותהליכים נוספים שיש לבצעם באופן שוטף. כך, האירועים האחרונים צריכים לשמש תמרור אזהרה הן לחברות המזון, לכך שעליהן לנטר ביתר שאת את תהליכי אבטחת האיכות בארגון; ובמידה מסוימת הן למשרד הבריאות עצמו, שעליו לבחון האם יש בידו את האמצעים הדרושים להבטיח את קיום הדרישות אותן הוא מתווה.